Artikel: Neue Shell-Radsatzlagerfette in der Freigabeprüfung bei DB Systemtechnik

Nachgewiesen wird diese Eignung als Radsatzlagerfett anhand physikalischer-chemischer Prüfungen an mechanischen und tribologischen Prüfständen sowie in Betriebserprobungen.

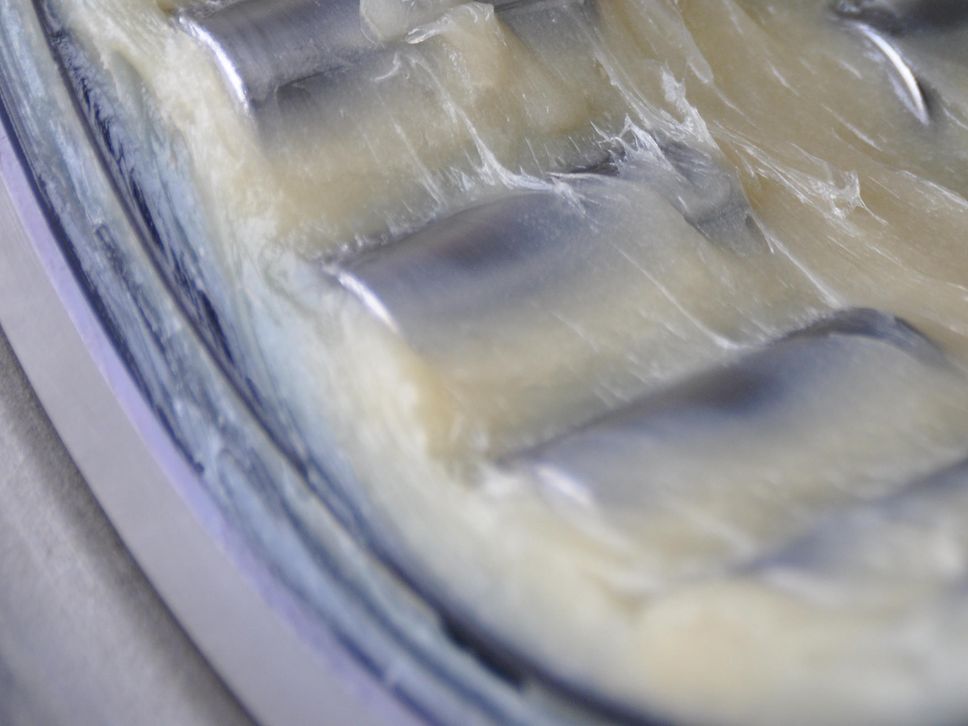

(München, Minden, März 2023) Die Schmierung von Radsatzlagern ist einer der tribologisch sensibelsten Bereiche mit absoluter Sicherheitsrelevanz für den Transport von Personen und Gütern. Aus diesem Grund prüft die DB Systemtechnik die grundlegende Eignung neuer Fette für den Einsatz im gesamten DB Konzern. Nachgewiesen wird diese Eignung als Radsatzlagerfett anhand physikalischer-chemischer Prüfungen an mechanischen und tribologischen Prüfständen sowie in Betriebserprobungen.

Auch die von Shell neu entwickelten Fette müssen diese strengen Qualitätstest nun bestehen, damit sie in den Radsätzen der DB-Schienenfahrzeuge (Hochgeschwindigkeits- und Triebzügen, Güter- und Reisezugwagen und Loks) zum Einsatz kommen können.

Qualitätskriterien: höchste mechanische Stabilität, längere Lebensdauer

Für die Zusammenarbeit mit Shell haben die Kolleg:innen der DB Systemtechnik das vorgegebene mehrstufige Prüfprogramm aufgesetzt. Grundlage waren dabei die Europäische Normen 12081 und 12082 mit den Anforderungen an chemisch-physikalischen, tribologischen Leistungsprüfungen auf dem Prüfstand für Radsatzlager und deren Schmierfette sowie der hohe Standard der Bahn-Richtlinie DBS 918 310-01 mit den Inhalten „Technische Lieferbedingungen; Schmierstoffe; Radsatzlagerfette; Freigabeverfahren“. Sie geben die Anforderungen für den Einsatz von Radsatzlagerfetten bei der Deutschen Bahn vor.

Das Münchner „Tribologie-Team“ und die Mindener Teams „Prüfungen Festigkeit“ und „Radsätze“ führen die Freigabeprüfungen durch und sind gespannt, wie sich die neuen Fette von Shell schlagen werden.

Thomas Köhler, Leiter Tribologie: „Die Labor- und tribologischen Prüfungen werden die Fette in unserem Münchner Tribologie-Labor im ersten Quartal 2023 durchlaufen haben. Danach werden die Fette aus der gleichen Produktionscharge aus Gent im Rahmen der Leistungsprüfung auf dem Radsatzlagerprüfstand in Minden erprobt. Nach erfolgreichem Bestehen aller Prüfstandversuche müssen die Fette ihre Leistungsfähigkeit noch in einer Betriebserprobung unter Beweis stellen.“

Das Restprogramm im Überblick:

- Abschluss der tribologischen Prüfungen in München (Erfüllung aller Anforderungen der EN 12081 und des zutreffenden Abschnittes des DBS 918 310-01),

- Langzeitprüfungen auf dem Radsatzlagerprüfstand in Minden im Zeitraum Januar 2023 bis Ende 2024 (Erfüllung aller Anforderungen der EN 12082 und des zutreffenden Abschnittes des DBS 918 310-01 (z.B. 363 km/h Spitzengeschwindigkeit, 800.000 km Maximallaufleistung),

- Betriebserprobung im Praxiseinsatz je nach Verwendung (Hochgeschwindigkeits- und Triebzügen, Güter- und Reisezugwagen und Loks).

Wenn die Radsatzlagerfette alle Prüfungen erfolgreich bestanden haben, erhalten sie eine Freigabe zur Verwendung bei der DB AG für den jeweiligen Einsatzweck. Die Qualität der Serienproduktion der Fette wird durch Chargenprüfungen bei der Tribologie in München überwacht.